سیستم HACCP: رویکردی جامع در تضمین ایمنی مواد غذایی

1. مقدمه: درک اهمیت HACCP در ایمنی مواد غذایی

سیستم HACCP (تجزیه و تحلیل خطر و نقاط کنترل بحرانی) یک رویکرد مدیریتی پیشگیرانه و مبتنی بر علم است که برای شناسایی، ارزیابی و کنترل خطرات ایمنی مواد غذایی طراحی شده است. این خطرات میتوانند شامل عوامل بیولوژیکی، شیمیایی و فیزیکی باشند و در تمامی مراحل زنجیره تولید، از ورود مواد اولیه به کارخانه تا تهیه، جابجایی، ساخت، فرآوری، تولید و فروش محصول نهایی، مورد تجزیه و تحلیل و کنترل قرار میگیرند. هدف اصلی این سیستم، جلوگیری از بروز مشکلات ایمنی مواد غذایی از طریق کنترل فعال و سیستماتیک خطرات بالقوه است، نه صرفاً تکیه بر آزمون محصول نهایی. این رویکرد پیشگیرانه، ایمنی مواد غذایی را به طور قابل توجهی بهبود میبخشد و از عواقب ناشی از محصولات ناایمن جلوگیری میکند.

HACCP برای صنایع غذایی حیاتی است زیرا به سازمانها کمک میکند تا ایمنی محصولات خود را افزایش داده و از مسمومیت مشتریان جلوگیری کنند. این سیستم نه تنها مدیریت ایمنی مواد غذایی را بهبود میبخشد، بلکه سایر سیستمهای مدیریت کیفیت را نیز تکمیل میکند. با کاهش خطرات ناشی از سلامت غذا، حفاظت از سلامت عمومی تقویت میشود و HACCP به عنوان ابزاری مهم در حفظ اعتبار برند و جلب اعتماد مشتریان عمل میکند. رویکرد سنتی “تولید و تست” در تضمین کیفیت مواد غذایی، به ویژه برای مواد غذایی فاسدشدنی، موفقیت کمی داشته و ناکافی تلقی میشود. این روش قادر به جلوگیری مؤثر از بروز خطرات نیست و تنها در پایان فرآیند به شناسایی آنها میپردازد. ناکارآمدی روشهای سنتی در تضمین ایمنی صددرصدی، به ویژه در صنایع حساس مانند غذای فضانوردان، نیاز به یک سیستم پیشگیرانه و علمی را ایجاد کرد. این تغییر رویکرد از یک مدل واکنشی به یک مدل پیشگیرانه، منجر به کنترل مؤثرتر خطرات و کاهش قابل توجه حوادث ناشی از غذا میشود. این تغییر رویکرد نه تنها ایمنی را افزایش میدهد، بلکه در درازمدت منجر به صرفهجویی در هزینهها و افزایش کارایی میشود، زیرا از ضایعات محصول، فراخوانهای پرهزینه و دعاوی حقوقی جلوگیری میکند. این موضوع نشان میدهد که HACCP یک سرمایهگذاری استراتژیک است که بازدهی مالی و اعتباری قابل توجهی دارد، نه صرفاً یک هزینه یا بار نظارتی.

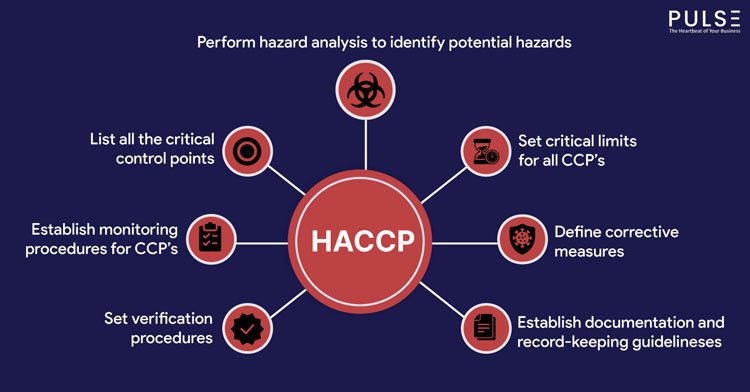

در ادامه، اصول هفتگانه HACCP که ستونهای اصلی این سیستم را تشکیل میدهند، به صورت مختصر معرفی شدهاند تا خواننده یک نمای کلی از ساختار بنیادین آن به دست آورد. این اصول، هسته اصلی و ساختار بنیادین HACCP را تشکیل میدهند و به طور مکرر در منابع مختلف از جمله کدکس غذایی (Codex Alimentarius)، سازمان غذا و داروی آمریکا (FDA) و سازمان بهداشت جهانی (WHO) ذکر شدهاند. ارائه این اصول در قالب یک جدول در ابتدای گزارش به خواننده امکان میدهد تا ساختار کلی سیستم را به سرعت درک کند. این جدول به عنوان یک خلاصه اجرایی و یک نقشه راه برای بخشهای بعدی عمل میکند که هر اصل را با جزئیات بیشتری توضیح میدهند. این رویکرد، پیچیدگیهای سیستم را به یک فرمت قابل هضم تبدیل کرده و به خواننده کمک میکند تا اطلاعات را سازماندهی کند و آمادگی بهتری برای درک جزئیات عمیقتر و ارتباطات بین اصول در بخشهای بعدی داشته باشد. این یک ابزار آموزشی و مرجع سریع برای متخصصان و علاقهمندان به حوزه ایمنی مواد غذایی است.

جدول 1: اصول هفتگانه HACCP

| اصل | شرح مختصر |

|---|---|

| 1. انجام تجزیه و تحلیل خطر | شناسایی خطرات بالقوه بیولوژیکی، شیمیایی و فیزیکی و تعیین اقدامات پیشگیرانه. |

| 2. تعیین نقاط کنترل بحرانی (CCPs) | شناسایی نقاطی در فرآیند که کنترل در آنها برای جلوگیری یا کاهش خطر ضروری است. |

| 3. تعیین محدودیتهای بحرانی | تعیین حداکثر یا حداقل مقادیر قابل قبول برای کنترل هر CCP. |

| 4. ایجاد رویههای نظارتی | تعریف چگونگی، زمان، مکان و مسئولیت نظارت بر CCPها. |

| 5. ایجاد اقدامات اصلاحی | تعیین رویهها برای زمانی که یک CCP از کنترل خارج میشود. |

| 6. ایجاد رویههای تأیید | اطمینان از اینکه سیستم HACCP به درستی و مؤثر عمل میکند. |

| 7. ایجاد رویههای ثبت و مستندسازی | نگهداری سوابق دقیق و جامع از تمامی جنبههای سیستم HACCP. |

2. ریشهها و تکامل سیستم HACCP

سیستم HACCP در دهه 1960 میلادی از یک همکاری منحصر به فرد بین شرکت پیلزبری (Pillsbury Company)، سازمان ملی هوانوردی و فضایی آمریکا (NASA) و آزمایشگاههای ارتش آمریکا در ناتیک (U.S. Army Laboratories at Natick) شکل گرفت. هدف اصلی این پروژه، اطمینان از ایمنی صددرصدی مواد غذایی برای فضانوردان در ماموریتهای فضایی بود، زیرا در محیط فضایی، هیچ گونه خطر بیماریزایی قابل قبول نبود. روشهای سنتی تست محصول نهایی، که شامل بررسی محصول پس از تولید بود، برای این منظور ناکارآمد تلقی میشدند؛ زیرا تقریباً تمام محصول برای آزمایش استفاده میشد و چیزی برای مصرف باقی نمیماند. این وضعیت نیاز به یک رویکرد کاملاً جدید و پیشگیرانه را آشکار ساخت.

توسعه HACCP با الهام از مفهوم “نقاط کنترل بحرانی” (CCP) در مدیریت مهندسی ناسا صورت گرفت، که خود از تحلیل حالات شکست و اثرات آن (FMEA) در صنعت مهمات نشأت گرفته بود. این رویکرد شامل شناسایی و حذف “مناطق شکست بحرانی” در سیستمها بود که در آن زمان مفهومی نوین در صنعت غذا محسوب میشد. اولین استفاده رسمی از واژه “HACCP” در سال 1972 در یک برنامه آموزشی 21 روزه برای بازرسان FDA در مورد بازرسی مواد غذایی کنسرو شده توسط پیلزبری بود. این برنامه، پایه و اساس پذیرش گستردهتر این سیستم را در صنایع غذایی فراهم آورد.

پس از توسعه اولیه، HACCP به سرعت به عنوان یک ابزار منطقی و علمی برای تضمین ایمنی مواد غذایی در سطح بینالمللی شناخته شد. موفقیت و اثربخشی این سیستم در محیطهای با ریسک بالا، مانند برنامه فضایی، اثبات کرد که این رویکرد پیشگیرانه و علمی برای تضمین ایمنی مواد غذایی در مقیاس وسیع نیز قابل اعتماد و کارآمد است. نیاز روزافزون به کنترل بیماریهای ناشی از غذا و تسهیل تجارت بینالمللی، پذیرش و اجباری شدن آن را تسریع کرد.

سازمانهای بینالمللی و نهادهای نظارتی نقش کلیدی در توسعه و پذیرش جهانی HACCP ایفا کردند:

· کمیسیون کدکس غذایی (Codex Alimentarius Commission): در سال 1993، دستورالعملهای کدکس برای کاربرد سیستم HACCP توسط کمیسیون کدکس غذایی (FAO/WHO Codex Alimentarius Commission) تصویب شد. این امر به استانداردسازی، هماهنگسازی و پذیرش جهانی HACCP کمک شایانی کرد و آن را به یک ابزار بینالمللی برای تجارت مواد غذایی تبدیل نمود.

· سازمان بهداشت جهانی (WHO): WHO بیش از 20 سال است که اهمیت سیستم HACCP را برای پیشگیری از بیماریهای ناشی از غذا به رسمیت شناخته و نقش مهمی در توسعه، هماهنگسازی و اجرای آن ایفا کرده است. WHO HACCP را یک رویکرد علمی، منطقی و سیستماتیک برای شناسایی، ارزیابی و کنترل خطرات در طول تولید، فرآوری، ساخت، تهیه و استفاده از غذا میداند.

· سازمان غذا و داروی ایالات متحده (FDA) و وزارت کشاورزی ایالات متحده (USDA): این نهادها برنامههای اجباری HACCP را برای محصولات خاصی مانند آبمیوه و غذاهای دریایی توسط FDA و برای گوشت و طیور توسط USDA الزامی کردهاند. این پذیرش توسط نهادهای بینالمللی و اجباری شدن توسط رگولاتورهای اصلی، منجر به هماهنگی جهانی در استانداردهای ایمنی مواد غذایی شد. این هماهنگی، اعتماد به محصولات غذایی را در سطح بینالمللی افزایش داده و موانع تجاری را کاهش میدهد. این تکامل نشاندهنده اهمیت فزاینده ایمنی مواد غذایی در سطح جهانی و نیاز به یک رویکرد یکپارچه و علمی برای مدیریت آن است که از مرزهای ملی فراتر میرود. همچنین، تأکید بر جنبه “پیشگیرانه” در برابر “بازرسی نهایی” نشاندهنده یک تغییر بنیادی در فلسفه کنترل کیفیت در صنعت غذا است.

3. اصول هفتگانه HACCP: ستونهای ایمنی مواد غذایی

هفت اصل HACCP چارچوب عملیاتی این سیستم را تشکیل میدهند و به صورت منطقی و پیوسته برای اطمینان از ایمنی مواد غذایی اجرا میشوند.

اصل 1: انجام تجزیه و تحلیل خطر (Conduct a Hazard Analysis)

این اولین گام در پیادهسازی HACCP است و شامل شناسایی تمام خطرات بالقوه بیولوژیکی، شیمیایی و فیزیکی است که ممکن است در هر مرحله از فرآیند تولید مواد غذایی رخ دهند و محصول را ناایمن کنند. خطرات بیولوژیکی میتوانند شامل پاتوژنهای رودهای مانند سالمونلا و E. coli در گوشت خام باشند. خطرات شیمیایی شامل سموم طبیعی، مواد آلرژیزا، باقیماندههای شیمیایی یا محلولهای پاککننده هستند. خطرات فیزیکی نیز میتوانند شامل وجود سنگ، شیشه، فلز یا هسته در محصول باشند. برای هر خطر شناسایی شده، باید احتمال وقوع و شدت آسیب آن ارزیابی شود و سپس اقدامات پیشگیرانه لازم برای کنترل آن تعیین گردد.

این رویکرد جامع و ریسکمحور تضمین میکند که منابع سازمان بر روی مهمترین خطرات، یعنی آنهایی که احتمال وقوع بالا و/یا شدت آسیب زیادی دارند، متمرکز شوند و اقدامات کنترلی متناسب با سطح ریسک باشند. این از اتلاف منابع بر روی خطرات کماهمیت یا غیرمحتمل جلوگیری میکند. ارزیابی دقیق ریسک، تصمیمگیری منطقی در مورد اینکه کدام خطرات نیاز به کنترل در نقاط کنترل بحرانی (CCP) دارند را ممکن میسازد. این مرحله همچنین به شناسایی اقدامات پیشگیرانه کلی که میتوانند خطرات را در سطح قابل قبول کنترل کنند، کمک میکند. این اصل، پایه و اساس کل سیستم HACCP است. اگر تجزیه و تحلیل خطر به درستی و با دقت کافی انجام نشود، کل طرح HACCP ممکن است ناکارآمد باشد، منجر به شناسایی نادرست CCPها شود و خطرات پنهان و کنترل نشده باقی بمانند که میتواند سلامت عمومی را به خطر اندازد.

اصل 2: تعیین نقاط کنترل بحرانی (CCPs) (Determine Critical Control Points)

نقطه کنترل بحرانی (CCP) به نقطهای، مرحلهای یا رویهای در فرآیند تولید اشاره دارد که در آن کنترل میتواند اعمال شود و برای جلوگیری یا حذف یک خطر ایمنی مواد غذایی یا کاهش آن به سطح قابل قبول ضروری است. این نقاط میتوانند در هر جایی از فرآیند که امکان اعمال کنترل وجود دارد، ظاهر شوند. CCPها نقاطی هستند که کنترل در آنها ضروری و آخرین فرصت برای کنترل یک خطر به سطح قابل قبول است. در این نقاط، اعمال کنترل میتواند به طور مستقیم و مؤثر خطر را از بین ببرد یا به حداقل برساند، به گونهای که مراحل بعدی فرآیند نتوانند آن خطر را دوباره معرفی یا تشدید کنند.

نمونههایی از CCPها میتواند شامل فرآوری حرارتی (مانند پختن گوشت تا دمای ایمن)، سرد کردن یا خنککننده مواد غذایی، آزمایش مواد اولیه برای باقیماندههای شیمیایی، کنترل فرمولاسیون محصول، آزمایش محصول برای آلایندههای فلزی، دریافت و تأمین غذا، ذوب شدن مواد غذایی قبل از پخت و پز، شرایط نگهداری و گرم کردن مجدد باشد. CCPها باید به دقت توسعه یافته و مستند شوند و فقط برای اهداف ایمنی محصول استفاده شوند. شناسایی دقیق CCPها با استفاده از ابزارهایی مانند درخت تصمیمگیری HACCP تضمین میکند که تمرکز سیستم بر روی مراحل حیاتی است که بیشترین تأثیر را بر ایمنی محصول دارند. این امر از پراکندگی بیمورد منابع جلوگیری کرده و کارایی سیستم را افزایش میدهد. تعداد و نوع CCPها بسته به محصول، فرآیند، تجهیزات و طراحی تسهیلات متفاوت است. شناسایی نادرست یا عدم شناسایی CCPها میتواند منجر به نقاط کور در سیستم ایمنی شود، جایی که خطرات بدون کنترل باقی میمانند و ایمنی محصول نهایی به خطر میافتد.

اصل 3: تعیین محدودیتهای بحرانی (Establish Critical Limits)

محدودیت بحرانی، حداکثر یا حداقل مقداری است که یک پارامتر فیزیکی، بیولوژیکی یا شیمیایی باید در یک CCP کنترل شود تا خطر شناسایی شده از بین برود، از آن جلوگیری شود یا به سطح قابل قبول کاهش یابد. این محدودیتها معیاری هستند که پذیرش را از عدم پذیرش جدا میکنند و باید قابل اندازهگیری، بدون ابهام و مبتنی بر شواهد علمی باشند. این مقادیر عینی، معیاری روشن و قابل تأیید برای ارزیابی اینکه آیا یک CCP تحت کنترل است یا خیر، ارائه میدهند. این عینیت، از قضاوتهای ذهنی جلوگیری کرده و امکان نظارت، کنترل و ممیزی یکنواخت را فراهم میکند.

مثالها شامل دما، زمان، pH، سطح کلر برای محلولهای ضدعفونیکننده و ابعاد فیزیکی هستند. برای مثال، در پخت گوشت، CCP میتواند نقطهای باشد که در آن تصمیم میگیرید آیا گوشت سالم پخته شده است یا خیر، و محدودیت بحرانی، دمای داخلی خاصی است که گوشت برای ایمن بودن باید به آن برسد. تعیین دقیق محدودیتها، امکان نظارت مؤثر و شناسایی سریع انحرافات (عدم رعایت محدودیت بحرانی) را فراهم میکند. انحراف از یک محدودیت بحرانی به معنای تولید یک محصول بالقوه ناایمن است که نیاز به اقدامات اصلاحی فوری دارد. این اصل، قابلیت اندازهگیری و عینیت را به سیستم HACCP میآورد و تضمین میکند که تصمیمات مربوط به ایمنی محصول بر اساس دادههای مشخص و قابل تأیید گرفته میشوند. این امر برای رعایت مقررات و ایجاد اعتماد در زنجیره تأمین حیاتی است.

اصل 4: ایجاد رویههای نظارتی (Establish Monitoring Procedures)

نظارت شامل انجام یک توالی برنامهریزی شده از مشاهدات یا اندازهگیری پارامترهای کنترلی در CCPها است تا اطمینان حاصل شود که CCP تحت کنترل است و محدودیتهای بحرانی رعایت میشوند. رویههای نظارتی باید مشخص کنند که “چه چیزی” (پارامترها)، “چگونه” (روشها، مانند استفاده از دماسنج و روش خواندن مناسب)، “کجا” (مکان)، “چه زمانی” (فرکانس) و “چه کسی” (مسئول) نظارت را انجام میدهد. فرکانس نظارت باید به گونهای باشد که از کنترل بودن CCP اطمینان حاصل شود.

نظارت یک فعالیت مداوم و برنامهریزی شده است که جزئیات دقیق آن (چه چیزی، چگونه، کجا، چه زمانی و چه کسی) باید مشخص شود. نظارت مستمر و سیستماتیک امکان شناسایی سریع انحرافات از محدودیتهای بحرانی را فراهم میکند، قبل از اینکه محصول ناایمن به مصرفکننده برسد. این جزئیات دقیق، اطمینان از اجرای یکنواخت و قابل اعتماد رویههای نظارتی را میدهد. نظارت مؤثر، سیستم را قادر میسازد تا به سرعت به مشکلات واکنش نشان دهد و اقدامات اصلاحی را به موقع اجرا کند. این اصل به عنوان یک “سیستم هشدار اولیه” عمل میکند و به سازمان اجازه میدهد تا قبل از وقوع یک فاجعه ایمنی، مداخله کند. بدون نظارت دقیق و مستند شده، CCPها تنها نقاط نظری هستند و سیستم HACCP کارایی خود را از دست میدهد. این اصل، قلب رویکرد پیشگیرانه HACCP است، زیرا امکان کنترل فعال و بلادرنگ را فراهم میآورد.

اصل 5: ایجاد اقدامات اصلاحی (Establish Corrective Actions)

اقدامات اصلاحی، رویههایی هستند که باید زمانی انجام شوند که نظارت نشان میدهد یک CCP از کنترل خارج شده یا یک انحراف از محدودیت بحرانی رخ داده است. HACCP یک رویکرد بدون ریسک صفر نیست و انحرافات ممکن است رخ دهند. حتی با بهترین برنامهریزی و نظارت، خطاهای انسانی، نقص تجهیزات یا شرایط غیرمنتظره میتوانند منجر به خروج از کنترل شوند. وجود اقدامات اصلاحی از پیش تعریف شده، امکان واکنش سریع و مؤثر را فراهم میکند.

این اقدامات شامل دو بخش اصلی است: اول، رسیدگی به محصول آسیبدیده (مثلاً توقف تولید، قرنطینه، ارزیابی ایمنی یا دفع محصول) و دوم، بازگرداندن فرآیند به حالت کنترل. طرح HACCP باید این اقدامات اصلاحی را از پیش شناسایی کند تا اطمینان حاصل شود که هیچ محصولی که به دلیل انحراف برای سلامتی مضر یا متقلبانه است، وارد تجارت نشود. این اصل تضمین میکند که در صورت بروز مشکل، ایمنی محصول نهایی به خطر نمیافتد. رسیدگی به محصول آسیبدیده از ورود آن به بازار جلوگیری میکند، در حالی که بازگرداندن فرآیند به کنترل، از تکرار مشکل در آینده جلوگیری میکند. این دو جنبه مکمل یکدیگرند و برای حفظ یکپارچگی سیستم HACCP حیاتی هستند. این اصل انعطافپذیری و تابآوری را به سیستم HACCP میافزاید و نشان میدهد که HACCP نه تنها بر پیشگیری تمرکز دارد، بلکه دارای یک مکانیزم قوی برای مدیریت بحران و بازیابی است که اعتماد ذینفعان را در توانایی سازمان برای مدیریت ایمنی مواد غذایی افزایش میدهد.

اصل 6: ایجاد رویههای تأیید (Establish Verification Procedures)

رویههای تأیید برای اطمینان از اینکه سیستم HACCP به درستی کار میکند و طرح HACCP مؤثر است، ایجاد میشوند. تأیید فراتر از نظارت است؛ نظارت بررسی میکند که آیا یک CCP در لحظه تحت کنترل است، اما تأیید بررسی میکند که کل سیستم HACCP به طور مؤثر کار میکند. این رویهها ممکن است شامل بررسی طرح HACCP، سوابق CCP، محدودیتهای بحرانی، انجام نمونهبرداری میکروبیولوژیکی ، ممیزی داخلی سیستم HACCP ، بررسی شکایات مشتریان و بررسی عملیات کارخانه باشد.

“اعتبارسنجی” (Validation) نیز بخشی از تأیید است که اطمینان میدهد طرح HACCP به هدف مورد نظر خود یعنی تولید محصول ایمن دست مییابد و محدودیتهای بحرانی از نظر علمی معتبر هستند. تأیید یک لایه اطمینان اضافی فراهم میکند که نشان میدهد تصمیمات گرفته شده در توسعه طرح HACCP معتبر و مؤثر هستند. این شامل بررسی مستندات، مشاهده عملیات و انجام آزمایشات مستقل (مانند آزمایش میکروبیولوژیکی) است. تأیید به مدیریت و نهادهای نظارتی اطمینان میدهد که منابع به درستی تخصیص یافتهاند و سیستم به طور مداوم ایمنی را تضمین میکند. این امر همچنین به شناسایی نقاط ضعف در سیستم و بهبود مستمر آن کمک میکند. تأیید منظم، اعتبار سیستم HACCP را هم در داخل سازمان و هم برای نهادهای نظارتی و مشتریان افزایش میدهد. این اصل، مسئولیتپذیری را تقویت کرده و تضمین میکند که سیستم HACCP یک “سند زنده” است که به طور مداوم برای اثربخشی خود ارزیابی میشود.

اصل 7: ایجاد رویههای ثبت و مستندسازی (Establish Record-Keeping and Documentation Procedures)

این اصل شامل ایجاد و نگهداری سوابق مؤثر و دقیق برای مستندسازی سیستم HACCP است. مستندسازی گسترده یک الزام قانونی و بخش جداییناپذیر از HACCP است. سوابق، شواهد عینی از عملکرد سیستم HACCP را فراهم میکنند. این شواهد برای اثبات انطباق با مقررات، ردیابی مشکلات، تحلیل روندها و پشتیبانی از تصمیمات مدیریتی ضروری هستند. در صورت بروز حوادث ایمنی مواد غذایی، این سوابق میتوانند به عنوان یک ابزار قانونی حیاتی برای دفاع از کسبوکار عمل کنند.

سوابق معمولاً شامل خلاصهای از تجزیه و تحلیل خطر (از جمله منطق تعیین خطرات و اقدامات کنترلی)، طرح HACCP، لیست تیم HACCP و مسئولیتهای تعیین شده، شرح محصول، نمودار جریان تأیید شده، سوابق نظارت CCP، سوابق اقدامات اصلاحی، سوابق تأیید و اسناد پشتیبانی مانند سوابق اعتبارسنجی است. مسئولین ثبت سوابق موظفند این اسناد را حداقل برای 2 سال برای تأیید و بازنگریهای آتی نگهداری کنند. مستندسازی دقیق، شفافیت و پاسخگویی را در فرآیندهای ایمنی مواد غذایی افزایش میدهد. این امر به سازمانها کمک میکند تا نه تنها به الزامات نظارتی پایبند باشند، بلکه به طور مداوم سیستم خود را بهبود بخشند. این اصل، پایداری و قابلیت ممیزی سیستم HACCP را تضمین میکند و به عنوان یک “حافظه سازمانی” برای دانش ایمنی مواد غذایی عمل میکند. همچنین، امکان انتقال دانش و تداوم عملیات را حتی با تغییر پرسنل فراهم میآورد.

4. واژگان کلیدی در سیستم HACCP

درک دقیق اصطلاحات زیر برای پیادهسازی و درک صحیح HACCP حیاتی است. این تعاریف، اساس یک زبان مشترک در حوزه ایمنی مواد غذایی را فراهم میکنند:

· خطر (Hazard): هر عامل بیولوژیکی (مانند باکتریها، ویروسها)، شیمیایی (مانند سموم، مواد آلرژیزا) یا فیزیکی (مانند شیشه، فلز) موجود در غذا، یا شرایطی از غذا، که پتانسیل ایجاد اثر نامطلوب بر سلامت را دارد.

· نقطه کنترل بحرانی (CCP – Critical Control Point): مرحلهای که در آن کنترل میتواند اعمال شود و برای جلوگیری یا حذف یک خطر ایمنی مواد غذایی یا کاهش آن به سطح قابل قبول ضروری است.

· محدودیت بحرانی (Critical Limit): معیاری که پذیرش را از عدم پذیرش جدا میکند؛ حداکثر یا حداقل مقداری که یک پارامتر فیزیکی، بیولوژیکی یا شیمیایی باید در یک CCP کنترل شود تا خطر شناسایی شده از بین برود، از آن جلوگیری شود یا به سطح قابل قبول کاهش یابد.

· نظارت (Monitor): عمل انجام یک توالی برنامهریزی شده از مشاهدات یا اندازهگیری پارامترهای کنترلی برای ارزیابی اینکه آیا یک CCP تحت کنترل است. این شامل بررسی مستمر برای اطمینان از رعایت محدودیتهای بحرانی است.

· انحراف (Deviation): عدم رعایت یک محدودیت بحرانی. این نشاندهنده خروج فرآیند از کنترل است.

· اقدام اصلاحی (Corrective Action): اقدامی که باید زمانی انجام شود که نظارت نشان میدهد یک CCP تحت کنترل نیست. هدف آن بازگرداندن کنترل و رسیدگی به محصول آسیبدیده است.

· تأیید (Verification): رویههایی برای تأیید اینکه سیستم HACCP به درستی کار میکند و طرح HACCP به طور مؤثر به اهداف ایمنی خود دست مییابد.

· اعتبارسنجی (Validation): فرآیند کسب شواهد عینی که نشان میدهد عناصر طرح HACCP (مانند محدودیتهای بحرانی و اقدامات کنترلی) در واقع مؤثر هستند و به هدف مورد نظر خود یعنی تولید محصول ایمن دست مییابند.

· اقدام کنترلی (Control Measure): هر عمل یا فعالیتی که میتواند برای جلوگیری، حذف یا کاهش یک خطر مهم ایمنی مواد غذایی استفاده شود.

سیستم HACCP یک رویکرد پیشگیرانه، علمی و سیستماتیک برای مدیریت ایمنی مواد غذایی است که از شناسایی، ارزیابی و کنترل خطرات بیولوژیکی، شیمیایی و فیزیکی در تمامی مراحل زنجیره غذایی اطمینان حاصل میکند. این سیستم که در ابتدا برای تضمین ایمنی غذای فضانوردان توسعه یافت، به دلیل اثربخشی و کارایی خود، به یک استاندارد بینالمللی تبدیل شده است.

مزایای پیادهسازی HACCP فراتر از صرفاً رعایت مقررات است. این سیستم با تمرکز بر پیشگیری به جای بازرسی محصول نهایی، نه تنها به طور قابل توجهی ایمنی مواد غذایی را افزایش میدهد و از بروز بیماریهای ناشی از غذا جلوگیری میکند ، بلکه منجر به صرفهجویی در هزینهها در درازمدت، افزایش اعتبار برند، جلب اعتماد مشتریان و تسهیل تجارت بینالمللی میشود. ساختار هفتگانه اصول HACCP، یک چارچوب منطقی و قابل اجرا را برای شناسایی و کنترل خطرات در نقاط حیاتی فرآیند فراهم میآورد. هر یک از این اصول، از تجزیه و تحلیل دقیق خطرات و تعیین نقاط کنترل بحرانی گرفته تا نظارت مستمر، اقدامات اصلاحی، تأیید سیستم و مستندسازی جامع، نقش حیاتی در حفظ یکپارچگی و اثربخشی سیستم ایفا میکنند.

این سیستم انعطافپذیری لازم را برای انطباق با تغییرات تکنولوژیکی و فرآیندی داراست و پایداری ایمنی مواد غذایی را در طول زمان تضمین میکند. در نهایت، HACCP نه تنها یک ابزار نظارتی، بلکه یک سرمایهگذاری استراتژیک برای هر سازمان در زنجیره غذایی است که به دنبال تضمین سلامت عمومی، حفظ شهرت و دستیابی به مزیت رقابتی در بازار جهانی است.